CSC-Zertifizierung

Auszeichnung mit dem international renommierten CSC-Zertifikat („Concrete Sustainability Council“) in Silber.

weiterlesen+

Mit Diplom-Kaufmann Winfried Müller steigt die vierte Familiengeneration in das Unternehmen ein.

Mit Diplom-Kaufmann Winfried Müller steigt die vierte Familiengeneration in das Unternehmen ein.

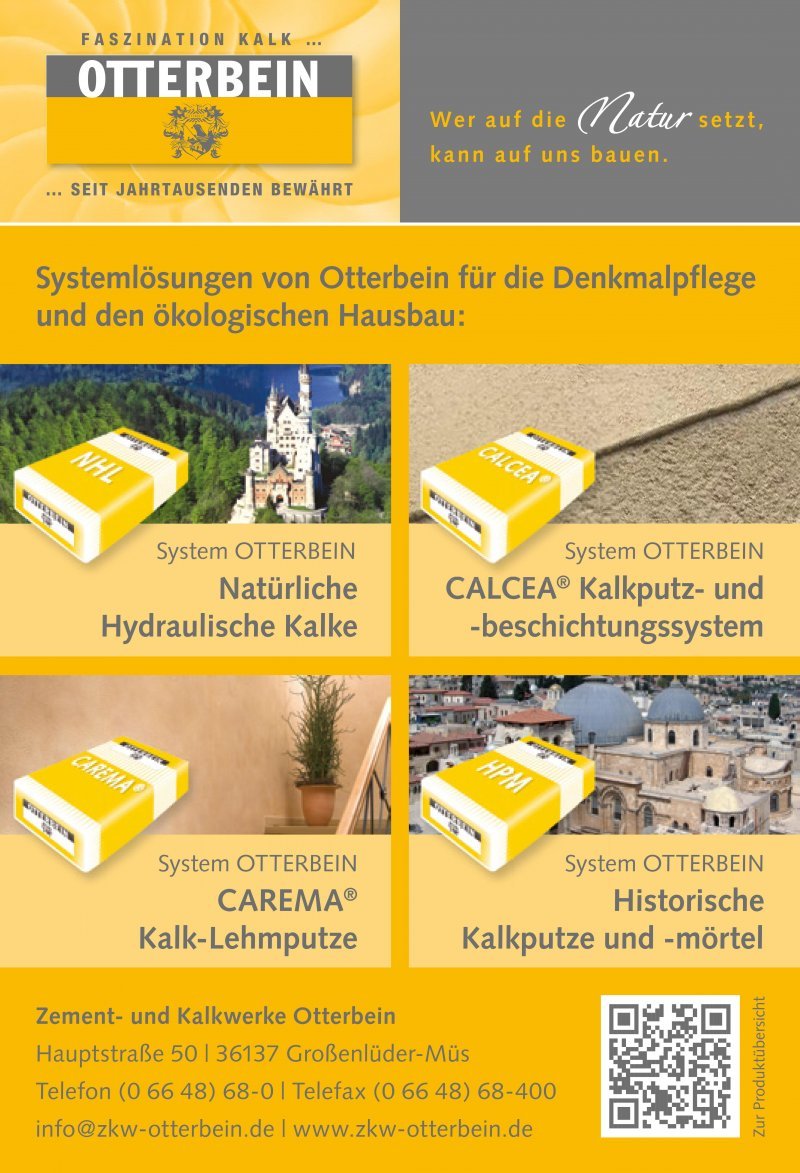

Er setzt den Modernisierungskurs fort, wobei Energieeffizienz und CO2-reduzierte Zemente immer wichtiger werden. Zudem entwickelt Otterbein unter seiner Regie neue Produkte für den Umweltschutzbereich und zur Bodenstabilisierung. Auch nach der Jahrtausendwende erschließt das Unternehmen neue Märkte und steigt ein in die Produktion von Natürlich Hydraulischen Kalken für die Denkmalpflege und ökologisches Bauen

Auszeichnung mit dem international renommierten CSC-Zertifikat („Concrete Sustainability Council“) in Silber.

Im Jahr 2024 blicken die Zement- und Kalkwerke Otterbein mit Stolz auf eine erfolgreiche 135-jährige Firmengeschichte zurück.

Im Jahr 2023 haben wir die Genehmigung für das zukunftsweisende Maßnahmenpaket „OTTERBEIN ZEMENT ECO-PLUS 2023“ vom Regierungspräsidium (RP) Kassel erhalten. Für unser Unternehmen ist die Realisierung des Vorhabens ein wichtiger Meilenstein beim weiteren zukunftsgerichteten Ausbau der nachhaltigen und emissionsarmen Zementproduktion.

Als nächster wichtiger Schritt im Rahmen der Modernisierung der Zementdrehofenanlage wurden im Winter 2020 zwei Prozessventilatoren (System-und Filterventilator) durch neue leistungsstarke Modelle aus deutscher Fertigung ersetzt. Begleitend wurde die Versorgung mit elektrischer Energie durch die Einrichtung einer neuen 3150 kVA-Transformatorstation sichergestellt. Somit ist die Drehofenanlage erstklassig für die Zukunft aufgestellt.

Im Zuge der Maßnahme erfolgte der Austausch rund eines Drittels des Drehbrennofens einschließlich des Zahnkranzes, des Antriebs und der kompletten Drehofensteuerung. Das Investitionspaket markiert den Beginn eines umfassenden Modernisierungsprogramms für die Drehofenlinie.

Für den Steinbruchbetrieb wurde ein neues Bohrgerät mit höchsten technischen Standards angeschafft, mit dessen Hilfe sich u.a. Bohrlöcher GPS-gestützt für optimale Sprengungen mit minimalsten Erschütterungen vorbereiten lassen.

Unsere große Produktpalette wird um ein ganz besonderes Produkt ergänzt: OTTERBEIN übernimmt ab 1.7.2017 exklusiv für Deutschland, Österreich, Schweiz den Vertrieb des Romanzementes / Naturschnellzementes „PROMPT FIX-ZEMENT“. Ein einzigartiges natürliches hydraulisches Bindemittel, das seit über 170 Jahren nach dem gleichen traditionellen Verfahren von der Firma VICAT in der Nähe von Grenoble (Frankreich) hergestellt wird. (mehr Informationen zum Produkt unter www.zkw-otterbein.de/prompt)

Relaunch unserer Internetseite: unser Webauftritt wurde grundlegend optisch, strukturell und technisch überarbeitet. Neben einem modernen Design mit ansprechenden Bildern, kompakten Texten und großen Schrifttypen bringt die neue Seite jede Menge nützlicher Funktionen und Services mit sich.

Unsere Kalksysteme für den den ökologischen Hausbau, CALCEA® Kalkputze, -farben und -spachtel und CAREMA® Kalk-Lehmputze, wurden vom Institut für Umwelt und Gesundheit (IUG) mit dem Zertifikat "Allergiker-freundliche Produkte“ ausgezeichnet.

Auf der Jahrestagung 2015 des Vereins Deutscher Zementwerke (VDZ) wurden wir mit dem Preis für Arbeitssicherheit 2014 ausgezeichnet.

Um natürliche Ressource zu schonen, Emissionen zu senken und die Produktionsprozesse weiter zu optimieren, wurden der Klinkerkühler auf das System "Smart Clinker Cooling" umgebaut und eine Überdachung für die Kalksteinsilos zur Optimierung der Kalksteintrocknung errichtet.

Unter dem Motto „Faszination Kalk … seit Jahrtausenden bewährt®“ bietet OTTERBEIN ein abgestimmtes Produktportfolio bestehend aus Natürlich Hydraulischen Kalken, CALCEA® Kalkputze und Kalkbeschichtungen, CAREMA® Kalk-Lehmputze und HISTOCAL® Historische Kalkputze und -mörtel.

Unter dem Motto „Faszination Kalk … seit Jahrtausenden bewährt®“ bietet OTTERBEIN ein abgestimmtes Produktportfolio bestehend aus Natürlich Hydraulischen Kalken, CALCEA® Kalkputze und Kalkbeschichtungen, CAREMA® Kalk-Lehmputze und HISTOCAL® Historische Kalkputze und -mörtel.

In diesem Jahr blickt das Unternehmen mit Stolz auf seine 125-jährige Firmengeschichte zurück und wird auch zukünftig als Familienunternehmen seine Werte leben: Kundennähe, Zuverlässigkeit, Regionalität und Nachhaltigkeit.

Mit Dr. Christian W. Müller, Sohn von Geschäftsführer Winfried Müller, ist die fünfte Generation in das Familienunternehmen eingetreten.

Erhalt der Genehmigung zur Tieferlegung des Kalksteinbruchs vom Regierungspräsidium Kassel – ein bedeutender Schritt zur Sicherung der Rohstoffverfügbarkeit für die Herstellung unserer Natürlich Hydraulischen Kalke.

Prof. Dr. Hossein Tudeshki von der TU Clausthal koordinierte und wertete die Erkundungsbohrungen aus. Die Ergebnisse münden in einem dreidimensionalen Modell der Lagerstätte, das die Basis für die zukünftige Abbauplanung bildet.

Einsparung von CO2, deutliche Qualitätssteigerung und Einsparung von Arbeitsstunden – der so genannte „Telestacker“ macht es möglich.

Einsparung von CO2, deutliche Qualitätssteigerung und Einsparung von Arbeitsstunden – der so genannte „Telestacker“ macht es möglich.

Telestacker – damit ist eine tonnenschweres Anlage zur Homogenisierung des abgebauten Kalksteins im Steinbruch gemeint. Das Gerät wurde Mitte des Jahres 2011 angeliefert und im Steinbruch in Betrieb genommen.

Investition in einen Tieflöffelbagger für den selektiven und erschütterungsarmen Abbau der Rohstoffe im Steinbruch.

Zur Erweiterung der Mahlkapazitäten im Zementbereich wurde eine weitere Zementmühle angeschafft. Die nach modernsten technischen Standards konzipierte Mühle wurde im Dezember 2010 mit dem Name Rosa II getauft und in Betrieb genommen.

Neue Radlader schonen die Umwelt – weniger CO2 mit topmodernem Fahrkomfort.

Anlässlich des 120-jährigen Jubiläums fand auf dem Firmengelände ein großer Festakt mit über 500 Gästen statt.

Der Einladung zum darauf folgenden "Tag der offenen Tür" folgten mehrere Tausend interessierte Besucher und genossen Betriebsbesichtigungen und das große Rahmenprogramm.

Inbetriebnahme einer neuen Sichter- und Mischanlage zur Herstellung unserer innovativen OTTERLIT®-Spezialkalke, einer Produktfamilie zur Absorption von Schadstoffen in der Rauchgasreinigung.

Inbetriebnahme einer neuen Sichter- und Mischanlage zur Herstellung unserer innovativen OTTERLIT®-Spezialkalke, einer Produktfamilie zur Absorption von Schadstoffen in der Rauchgasreinigung.

Flexibilisierung des Energieeinsatzes durch den Umbau der Kalkschachtöfen auf den Energieträger Kohlenstaub. Der Kalk kann in den Mischfeueröfen nun wahlweise mit Kohlenstaub oder Erdgas gebrannt werden.

Flexibilisierung des Energieeinsatzes durch den Umbau der Kalkschachtöfen auf den Energieträger Kohlenstaub. Der Kalk kann in den Mischfeueröfen nun wahlweise mit Kohlenstaub oder Erdgas gebrannt werden.

Mit 399 kW/543 PS, einer Nutzlast von ca. 46 Tonnen, einem umfassendes Sicherheitspaket und mit Abgaswerten unter den Grenzwerten der EU-Stufe IIIA sorgt der CATERPILLAR Muldenkipper 772 für einen sicheren und sauberen Fahrbetrieb in unserem Steinbruch.

Anschaffung und Inbetriebnahme einer neuen Filteranlage für die Schachtofengruppe. Bei dieser Entstaubungsanlage handelt es sich um zwei autark arbeitende Gewebefilter mit insgesamt 630 Filterschläuchen, die über 70.000 m3 Ofenabluft reinigen können. Hierdurch werden die gesetzlichen Staub-Grenzwerte um ca. 70-80% unterschritten.

Anschaffung und Inbetriebnahme einer neuen Filteranlage für die Schachtofengruppe. Bei dieser Entstaubungsanlage handelt es sich um zwei autark arbeitende Gewebefilter mit insgesamt 630 Filterschläuchen, die über 70.000 m3 Ofenabluft reinigen können. Hierdurch werden die gesetzlichen Staub-Grenzwerte um ca. 70-80% unterschritten.

Stärkung der nachhaltigen Zementproduktion und der Wettbewerbsfähigkeit für unser Werk – Erhalt der Genehmigung für den Einsatz von Sekundärbrennstoffen am Zementdrehofen durch den Kasseler Regierungspräsidenten (RP) Lutz Klein (CDU).

Stärkung der nachhaltigen Zementproduktion und der Wettbewerbsfähigkeit für unser Werk – Erhalt der Genehmigung für den Einsatz von Sekundärbrennstoffen am Zementdrehofen durch den Kasseler Regierungspräsidenten (RP) Lutz Klein (CDU).

Der bisherige Elektrofilter der Drehofenanlage wurde zu einem Gewebefilter umgebaut.

Der bisherige Elektrofilter der Drehofenanlage wurde zu einem Gewebefilter umgebaut.

Durch die sehr gute Filterleistung werden die gesetzlichen Staub-Grenzwerte deutlich unterschritten. Die wesentlichen Auslegungsmerkmale des neuen Filters sind u.a. eine großzügig gewählte Filterfläche und die hochwertigen Filterschläuche.

Ein neues Mehr-Kanal-Brennersystem sorgt für einen optimalen Brennstoffumsatz, einen höheren Wärmeübergang in der Sinterzone, niedrigere Temperaturen in der Ofeneinlaufkammer und einen geringeren spezifischen Brennstoffverbrauch sowie reduzierte Emissionen (CO2, CO, NOx).

Bau einer LKW Walking Floor Andockstation für die Lagerung und Dosierung von Ersatzbrennstoffen.

Bau einer neuen Silo- und Verladeanlage zur Erweiterung der Zementlagerkapazität.

Mit dem Bau einer Anlage für den Einsatz von Sekundärbrennstoffen am Drehofen werden Primärbrennstoffe eingespart.

Mit dem Bau einer Anlage für den Einsatz von Sekundärbrennstoffen am Drehofen werden Primärbrennstoffe eingespart.

Neben dem ökologischen Vorteil der Substitution fossiler Brennstoffe wird dadurch auch ein wichtiger Beitrag zur CO2-Reduzierung von Prozessfeuerungen geleistet.

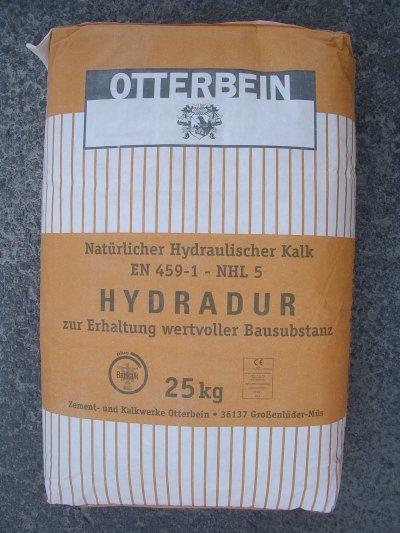

Unsere Kalkbindemittel HYDRADUR® NHL 5 und CALCIDUR® NHL 3,5 sowie NHL 2 wurden speziell für den Bereich der Denkmalpflege und ökologisches Bauen nach dem Vorbild von Baumaterialien entwickelt, die vor der Industrialisierung eingesetzt wurden.

Unsere Kalkbindemittel HYDRADUR® NHL 5 und CALCIDUR® NHL 3,5 sowie NHL 2 wurden speziell für den Bereich der Denkmalpflege und ökologisches Bauen nach dem Vorbild von Baumaterialien entwickelt, die vor der Industrialisierung eingesetzt wurden.

Aufgrund ihrer gleichmäßig hohen Qualität und ihren besonderen Eigenschaften genießen unsere Natürlich Hydraulischen Kalke hohe Akzeptanz im In- und Ausland und kommen regelmäßig bei der Restaurierung von namhaften historischen Bauwerken und Kulturdenkmälern zum Einsatz.

Die Zentralisierung der Leitstände für die Zement- und Kalkproduktion schafft optimierte Betriebsabläufe und eine Reduzierung der Produktionskosten.

Zum neuen Jahrtausend wurde ein neues Firmenlogo gestaltet. Im neuen Logo kommt die besondere Verbindung zwischen Tradition und Moderne

Zum neuen Jahrtausend wurde ein neues Firmenlogo gestaltet. Im neuen Logo kommt die besondere Verbindung zwischen Tradition und Moderne zum Ausdruck: Das Familienwappen, das neben dem Kalkwerk einen Otter mit einem Knochen im Maul zeigt, wurde in das Firmenzeichen integriert. Dabei ist der Fischotter mehr als nur ein Zeichen für den Firmennamen: Er steht nicht nur für den Firmennamen, sondern symbolisiert auch Dynamik und Durchsetzungskraft.

zum Ausdruck: Das Familienwappen, das neben dem Kalkwerk einen Otter mit einem Knochen im Maul zeigt, wurde in das Firmenzeichen integriert. Dabei ist der Fischotter mehr als nur ein Zeichen für den Firmennamen: Er steht nicht nur für den Firmennamen, sondern symbolisiert auch Dynamik und Durchsetzungskraft.

Mit der branchenweit ersten Investition in einen »Haver-Rotoseal-Packer«, eine Anlage zum Abfüllen von Sackwareprodukte, werden neue Wege in der Absacktechnologie beschritten. Mit der Innovation "Ultraschallverschweißung" können sauberste Gebinde von Zement- und Kalkprodukten an unsere Kundschaft geliefert werden.

Unser Antrag auf Erweiterung des Steinbruchgeländes wurde vom Regierungspräsidium Kassel mit Erteilung des Planfeststellungsbescheides genehmigt.

Die Rohstoffvorräte für die nächsten 40 Jahre sind auch ein wichtiger Garant für viele Arbeitsplätze in unserer Region.

Austausch des bisherigen Wanderrostkühlers gegen einen modernen Schubrostkühler, bei dem der frisch gebrannte Klinker schubartig rhythmisch über luftdurchlässige Platten bewegt wird.

Diese Kühlerart erlaubt, die durch die Abkühlung erwärmte Luft wieder der Verbrennung zuzuführen. Das spart Energie und verbessert durch niedrigste Kaltklinkertemperaturen die Qualität des Zements.

Einstieg in die Produktion spezieller Bindemittelgemische je nach Bodenart. Das neue Bindemittelgemisch Terrafix® gewinnt den Zuschlag bei der ICE Neubaustrecke.

Einstieg in die Produktion spezieller Bindemittelgemische je nach Bodenart. Das neue Bindemittelgemisch Terrafix® gewinnt den Zuschlag bei der ICE Neubaustrecke.

Eine neue leistungsfähige Palettieranlage für alle gesackten Kalk- und Zementprodukte wurde in Betrieb genommen.

Bau und Installation einer Vormühle in das bestehende Konzept der Zementmahlung. Neue Zementsorten mit hoher Mahlfeinheit konnten so unseren Kunden bereitgestellt werden.

Mit dem Einbau eines Luftvorwärmersystems (TREIVO-System) in den Kalkringschachtofen wurde der gesamte Produktionsablauf optimiert.

Vor allem der Reinigungsaufwand bei den sogenannten Injektoren konnte erheblich verringert und die Arbeitsplatzbedingungen verbessert werden.

Das Jahr 1989 stand bei OTTERBEIN ganz im Zeichen des einhundertjährigen Betriebsjubiläums. Am 24. November 1989 veranstaltete das Unternehmen im Stadtsaal Fulda ein großes Jubliäumsfest, zu dem alle 135 Mitarbeiter, Kunden und Lieferanten geladen waren.

Der steigenden Nachfrage nach Produkten für die Waldkalkung wurde durch die Errichtung einer leistungsfähigen Produktionsanlage für Waldkalkungsprodukte mit hohem Magnesiumanteil Rechnung getragen.

Verabschiedung unseres langjährigen Betriebsleiters Anton Hasenau durch die Geschäftsleitung und durch den Betriebsratsvorsitzenden Paul Hoßfeld. Josef Müller übernahm den Beiratsvorsitz und übergab die Geschäftsleitung der nächsten Generation.

Verabschiedung unseres langjährigen Betriebsleiters Anton Hasenau durch die Geschäftsleitung und durch den Betriebsratsvorsitzenden Paul Hoßfeld. Josef Müller übernahm den Beiratsvorsitz und übergab die Geschäftsleitung der nächsten Generation.

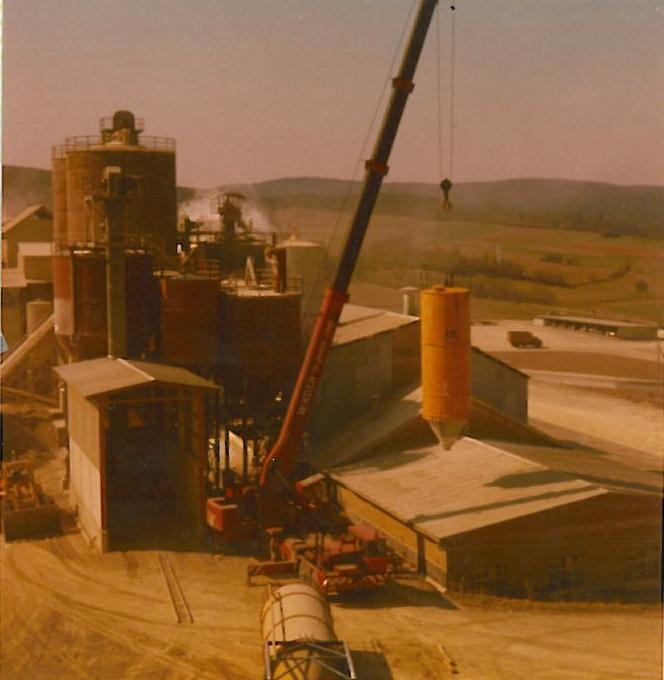

Mit erheblichen Investitionen wurde eine nach modernsten Gesichtspunkten ausgelegte Produktionslinie für Zement errichtet und 1982 in Betrieb genommen – der Beginn einer neuen Ära. Allein 20% der Investitionen wurden für den Umweltschutz aufgewendet.

Mit erheblichen Investitionen wurde eine nach modernsten Gesichtspunkten ausgelegte Produktionslinie für Zement errichtet und 1982 in Betrieb genommen – der Beginn einer neuen Ära. Allein 20% der Investitionen wurden für den Umweltschutz aufgewendet.

Seidem ist das Unternehmen in den drei Segmenten Kalk, Zement und Mörtel erfolgreich tätig.

Mit Diplom-Kaufmann Winfried Müller steigt die vierte Familiengeneration in das Unternehmen ein.

Mit Diplom-Kaufmann Winfried Müller steigt die vierte Familiengeneration in das Unternehmen ein.

Die Investition in eine Kugelmühle zur Klinkervermahlung markiert einen ersten Schritt für die Zementproduktion.

Die Investition in eine Kugelmühle zur Klinkervermahlung markiert einen ersten Schritt für die Zementproduktion.

Im Jahr 1979 feierten die Kalkwerke OTTERBEIN ihr 90. Betriebsjubiläum, das im Rahmen eines zünftigen Festaktes mit Mitarbeitern, Kunden und Lieferanten gefeiert wurde.

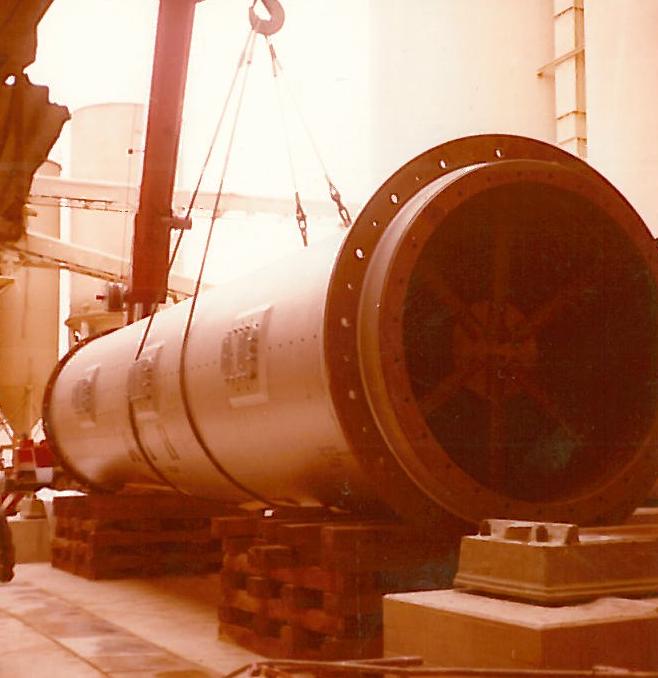

Zur Trocknung des Kalksteins für den Bereich ungebrannte Kalkprodukte wurde eine große Trockentrommel angeschafft.

Um den gestiegenen Qualitätsanforderungen an Bau- und Düngekalken Rechnung zu tragen, wurde einer der vorhandenen Kosik-Öfen auf das System Beckenbach-Ringschachtofen und damit auf die Befeuerung mit Erdgas umgebaut.

Aufgrund der steigenden Nachfrage nach Kalk wurden wesentliche Investitionen im Gewinnungs- und Aufbereitungsbetrieb für Rohkalkstein getätigt: eine neue Brecheranlage wurde errichtet und moderne Lade- und Transportgeräte angeschafft.

Aufgrund der steigenden Nachfrage nach Kalk wurden wesentliche Investitionen im Gewinnungs- und Aufbereitungsbetrieb für Rohkalkstein getätigt: eine neue Brecheranlage wurde errichtet und moderne Lade- und Transportgeräte angeschafft.

Bau einer Mischanlage für die Produktion von Werktrockenmörtel. Die Produkte für den Bereich Innen- und Außenputz und Mauermörtel werden fertig gemischt zur Baustelle geliefert und können dort anwenderfreundlich an der Wand und auf der Fuge verarbeitet werden.

Bau einer Mischanlage für die Produktion von Werktrockenmörtel. Die Produkte für den Bereich Innen- und Außenputz und Mauermörtel werden fertig gemischt zur Baustelle geliefert und können dort anwenderfreundlich an der Wand und auf der Fuge verarbeitet werden.

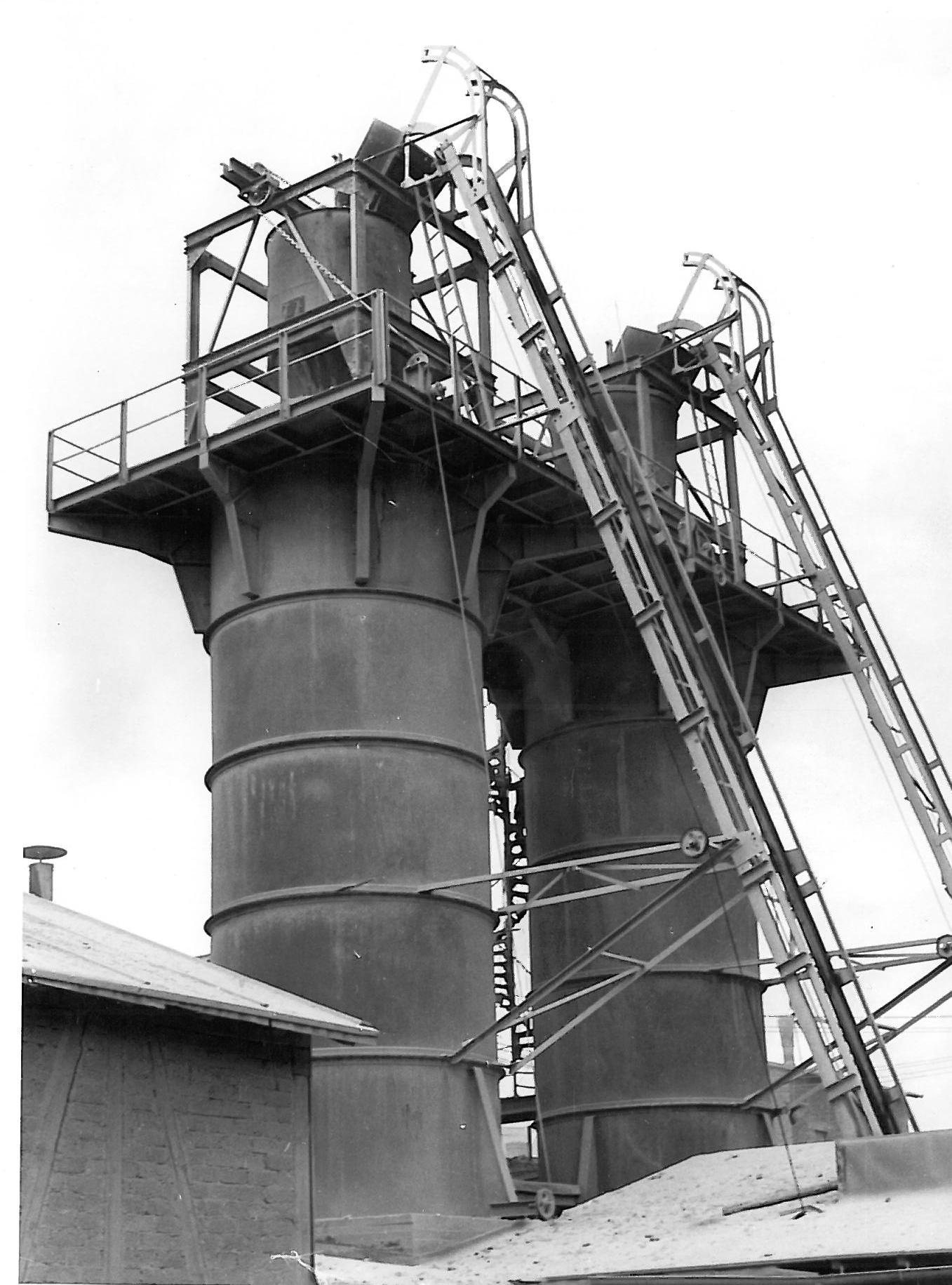

Ein moderner Ringschachtofen des Systems Beckenbach mit einer Tagesleistung von 200 to wurde errichtet. Durch optimale Restentsäuerung des Kalksteins war dies der Einstieg in die Belieferung der Kalksandsteinindustrie.

Ein moderner Ringschachtofen des Systems Beckenbach mit einer Tagesleistung von 200 to wurde errichtet. Durch optimale Restentsäuerung des Kalksteins war dies der Einstieg in die Belieferung der Kalksandsteinindustrie.

Für die Produktion von Kalksteinmehl wurde eine Walzenschüsselmühle der Fa. Pfeiffer in Betrieb genommen. Durch optimierte Vortrocknung und eine verbesserte Kapazität konnte nun der Absatz vor allem an die Asphaltindustrie und im Düngekalkbereich weiter ausgebaut werden.

Für die Produktion von Kalksteinmehl wurde eine Walzenschüsselmühle der Fa. Pfeiffer in Betrieb genommen. Durch optimierte Vortrocknung und eine verbesserte Kapazität konnte nun der Absatz vor allem an die Asphaltindustrie und im Düngekalkbereich weiter ausgebaut werden.

Im Vorfeld zum Bau des neuen Kalkschachtofens wurden 8 Betonsilos errichtet, die mit einer Lagerkapazität von je 2.000 to die gebrannten Kalkprodukte bevorraten. Die so erreichte stetige Lieferbereitschaft bei den Düngekalkprodukten sicherte dem Unternehmen eine Ausnahmestellung auf dem deutschen Markt.

Im Vorfeld zum Bau des neuen Kalkschachtofens wurden 8 Betonsilos errichtet, die mit einer Lagerkapazität von je 2.000 to die gebrannten Kalkprodukte bevorraten. Die so erreichte stetige Lieferbereitschaft bei den Düngekalkprodukten sicherte dem Unternehmen eine Ausnahmestellung auf dem deutschen Markt.

Im Industriegebiet der Gemeinde Großenlüder wurde ein moderner Werksbahnhof mit umfangreichen Silo- und Verladeanlagen und eigenen Gleisanschlüssen errichtet, auf dem bis zu 100 Waggons pro Tag abgefertigt werden können. Eine umfangreiche Silokapazität von über 10.000 to garantiert eine schnelle Belieferung der Kunden im ganzen Bundesgebiet.

Im Industriegebiet der Gemeinde Großenlüder wurde ein moderner Werksbahnhof mit umfangreichen Silo- und Verladeanlagen und eigenen Gleisanschlüssen errichtet, auf dem bis zu 100 Waggons pro Tag abgefertigt werden können. Eine umfangreiche Silokapazität von über 10.000 to garantiert eine schnelle Belieferung der Kunden im ganzen Bundesgebiet.

Zusammen mit der Gasversorgung Osthessen (Fulda) wurde das Werk an das öffentliche Gasnetz angeschlossen. Hierdurch wurde eine optimale Energieversorgung zur Erzeugung von Weichbranntkalk in den Kalkringschachtöfen sichergestellt.

Zusammen mit der Gasversorgung Osthessen (Fulda) wurde das Werk an das öffentliche Gasnetz angeschlossen. Hierdurch wurde eine optimale Energieversorgung zur Erzeugung von Weichbranntkalk in den Kalkringschachtöfen sichergestellt.

Zur Steigerung der Wettbewerbsfähigkeit wurden 1964 zwei vollautomatische Kosik-Schachtöfen in Betrieb genommen – die zu dieser Zeit wirtschaftlichsten Brennöfen zur Kalkproduktion.

Zur Steigerung der Wettbewerbsfähigkeit wurden 1964 zwei vollautomatische Kosik-Schachtöfen in Betrieb genommen – die zu dieser Zeit wirtschaftlichsten Brennöfen zur Kalkproduktion.

Die werkseigene Fahrzeugflotte wurde auf über 14 Lastzüge, darunter 4 Silozüge, aufgestockt. Diese wurden im Dreischicht-Betrieb eingesetzt, um den Kalk in loser oder gesackter Form zu den Baustoffhändlern oder zu den Baustellen zu transportieren.

Die werkseigene Fahrzeugflotte wurde auf über 14 Lastzüge, darunter 4 Silozüge, aufgestockt. Diese wurden im Dreischicht-Betrieb eingesetzt, um den Kalk in loser oder gesackter Form zu den Baustoffhändlern oder zu den Baustellen zu transportieren.

1961 wurde die Hydratlöschanlage erweitert und modernisiert. Die Pack- und Verladeanlagen wurden von Handbetrieb auf automatischen Betrieb umgestellt.

Moderne Baustoffe für wachsende Märkte: OTTERBEIN Kalke halfen im gesamten Bundesgebiet beim Aufbau des Landes zur Zeit des Wirtschaftswunders in den 1950er Jahren – so wurde beispielsweise auch der Kalkbedarf am Flughafen Frankfurt am Main mit Otterbein Kalken gedeckt.

Mit den zunehmend höheren Anforderungen an die Festigkeit der Baukalkprodukte kreieren die Kalkwerke OTTERBEIN den ersten Müser "Zementkalk".

Im Zuge der Rationalisierung wurden im Steinbruch Brech-, Aufbereitungs- und Sortieranlagen errichtet.

Im Zuge der Rationalisierung wurden im Steinbruch Brech-, Aufbereitungs- und Sortieranlagen errichtet.

Der erste DEMAG-Löffelbagger mit 1,2 m³ Löffelinhalt wurde eingesetzt. Durch Umstellung von Loren (Schienentransport) auf Autoschütter konnte eine wesentliche Vereinfachung im Rahmen der Kalksteingewinnung erreicht werden.

Um die hohe Nachfrage nach den Kalken aus Müs bedienen zu können, wurde im Jahr 1954 der zweite automatische Humboldt-Schachtofen mit Vierwalzen-Austrag in Betrieb genommen.

Um die hohe Nachfrage nach den Kalken aus Müs bedienen zu können, wurde im Jahr 1954 der zweite automatische Humboldt-Schachtofen mit Vierwalzen-Austrag in Betrieb genommen.

Josef Müller, der Mann von Rosa Otterbein und Schwiegersohn von August Otterbein, tritt 1952 in das Unternehmen ein.

Josef Müller, der Mann von Rosa Otterbein und Schwiegersohn von August Otterbein, tritt 1952 in das Unternehmen ein.